Cambiar idioma :

Cálculo de la vida útil gracias al laboratorio de pruebas

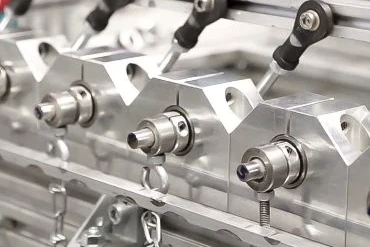

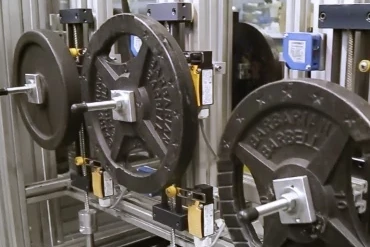

Componentes iglidur impresos en 3D en el banco de pruebas

Polímeros de impresión 3D que, en piezas móviles, duran hasta 80 veces más que los plásticos normales y, en algunas aplicaciones, son más resistentes que el metal.

¿Es una quimera? No, son las estadísticas oficiales elaboradas por las pruebas de nuestro laboratorio de ensayos y confirmadas por nuestros clientes. Calculadas, probadas, demostradas: Cada afirmación sobre la vida útil de los plásticos iglidur para la fabricación aditiva se basa en comparaciones que se han realizado varias veces. Su evaluación también constituye la base de nuestra calculadora de vida útil, con la que puede calcular la vida útil esperada de sus componentes impresos con sólo unos clics.

Encontrará estas pruebas de desgaste en esta página:

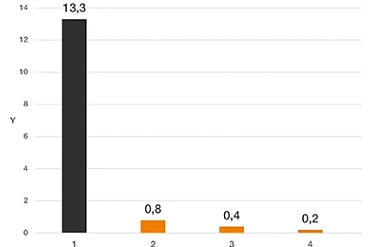

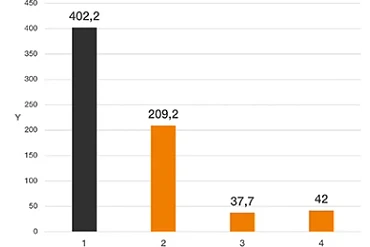

Prueba de desgaste: Carrera larga lineal

Materiales de impresión 3D en la prueba: El plástico resistente al desgaste iglidur i3 supera al material ABS por un factor de 33

Parámetros de prueba:

- Presión superficial: 0.11MPa

- Velocidad de la superficie: 0.34m/s

- Carrera 370mm

- Tiempo de funcionamiento: 3 semanas

Materiales del eje: aluminio hc

Eje Y: Tasa de desgaste [μm/km]

Eje X: Materiales del ensayo

1. ABS (impresión 3D FDM)

2. iglidur i180 (impresión 3D FDM)

3. iglidur i3 (impresión 3D SLS)

4. iglidur J (moldeo por inyección)

Resultado de la prueba:

La prueba de carrera larga muestra valores de desgaste 15 veces inferiores para iglidur i180 (FDM) e incluso 33 veces inferiores para iglidur i3 (SLS). Gracias a sus muy buenas características tribológicas, los materiales iglidur resistentes al desgaste son muy adecuados para aplicaciones de carrera larga como, por ejemplo, robots lineales X-Y para aplicaciones pick & place o también cojinetes lisos y barras de deslizamiento en impresoras 3D.

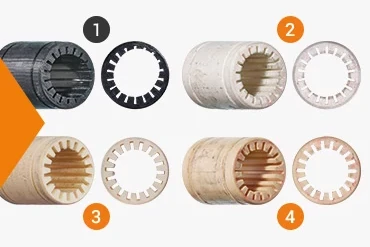

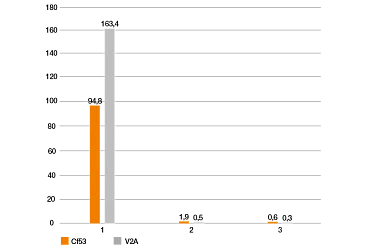

Prueba de desgaste: Carrera corta lineal

Los cojinetes lisos de la impresora 3D muestran especificaciones tribológicas casi idénticas a sus equivalentes moldeados por inyección

Determine la vida útil de los cojinetes de fricción impresos en 3D en su aplicación: Sólo tiene que introducir los parámetros necesarios en lacalculadora de vida útil de los cojinetes de fricción.

Parámetros de ensayo:

- Presión superficial: 1MPa

- Velocidad de la superficie: 0.3m/s

- Carrera 5mm

- Tiempo de funcionamiento: 1 semana

Materiales del eje:

■CF53 / AISI 1055: Acero endurecido

304 SS / AISI 304: Acero inoxidable

Eje Y: Tasa de desgaste [μm/km]

Eje X: Materiales del ensayo

1. ABS (impresión 3D FDM)

2. iglidur J260 (impresión 3D FDM)

3. iglidur J260 (moldeo por inyección)

Resultado de la prueba:

El cojinete de deslizamiento fabricado con plástico resistente al desgaste iglidur J260 tiene tasas de desgaste similarmente buenas, independientemente de si fue fabricado en impresión 3D o moldeado por inyección. En la prueba, los cojinetes de deslizamiento iglidur J260 moldeados por inyección y los cojinetes impresos en 3D fueron probados con la misma carga y velocidad superficial.

Esta prueba también demuestra que los coeficientes de fricción y el desgaste abrasivo de nuestros materiales iglidur para impresión 3D son muchas veces inferiores a los de los materiales ABS estándar gracias a las especificaciones tribológicas.

Los cojinetes fabricados con plásticos deslizantes impresos en 3D impresionan por su vida útil significativamente más larga que los cojinetes fabricados con plásticos impresos en 3D convencionales y sus valores de desgaste, que son al menos tan bajos como los de los componentes mecanizados.

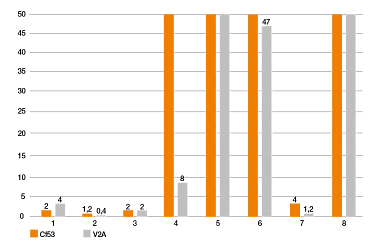

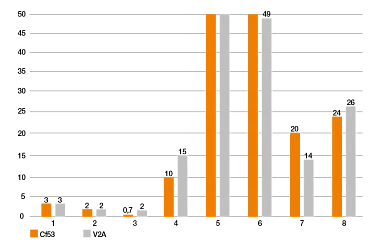

Parámetros de ensayo:

- Presión superficial: 1MPa

- Velocidad superficial: 0.1m/s

Materiales del eje:

■CF53 / AISI 1055: Acero templado

304 SS / AISI 304: Acero inoxidable

Eje X: Materiales de la prueba

1. iglidur i3 (impresión 3D SLS)

2. iglidur i150 (impresión 3D FDM)

3. iglidur i190 (impresión 3D FDM)

4. PA12 (impresión 3D SLS)

5. ABS (impresión FDM 3D)

6. PA66 (moldeo por inyección)

7. POM (mecanizado)

8. PA66 (mecanizado)

Prueba de desgaste: Giratorio

Resistencia a la abrasión hasta 50 veces mayor gracias a los plásticos iglidur

Parámetros de ensayo:

- Presión superficial: 20MPa

- Velocidad de la superficie: 0,01m/s

- Ángulo de giro: 60

- Tiempo de funcionamiento: 4 semanas

Materiales del eje: 304 SS

Eje Y: Tasa de desgaste [µm/km]

Eje X: Materiales del ensayo

1. PA12 (impresión 3D SLS)

2. PA12 + perlas de vidrio (impresión SLS 3D)

3. iglidur i3 (impresión SLS 3D)

4. iglidur W300 (moldeo por inyección)

Resultado de la prueba:

En la prueba de pivote, las especificaciones tribológicas de los materiales iglidur conducen a una resistencia a la abrasión hasta 50 veces mayor en comparación con los materiales de impresión 3D estándar (por ejemplo, PA12).

En la prueba giratoria, los cojinetes fabricados con polímeros deslizantes impresos en 3D muestran una vida útil varias veces superior a la de otros plásticos, independientemente del proceso de fabricación.

Parámetros de ensayo:

- Presión superficial: 2MPa

- Velocidad de la superficie: 0,01m/s

- Ángulo de giro 60

Materiales del eje:

■CF53 / AISI 1055: Acero templado

304 SS / AISI 304: Acero inoxidable

Eje X: Materiales de la prueba

1. iglidur i3 (impresión 3D SLS)

2. iglidur i150 (impresión 3D FDM)

3. iglidur i190 (impresión 3D FDM)

4. PA12 (impresión 3D SLS)

5. ABS (impresión FDM 3D)

6. PA66 (moldeo por inyección)

7. POM (mecanizado)

8. PA66 (mecanizado)

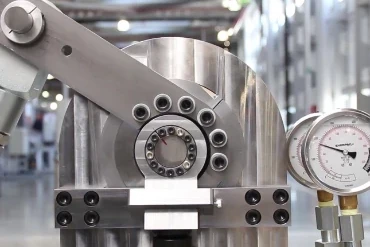

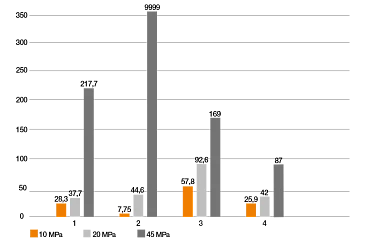

Prueba de desgaste: Carga pesada giratoria

Especificaciones tribológicas comparables para cojinetes lisos impresos y moldeados por inyección

Parámetros de ensayo:

- Presión superficial: 10, 20 y 45MPa

- Velocidad de la superficie: 0,01m/s

- Ángulo de giro: 60

- Tiempo de funcionamiento: 1 semana

En la prueba se ensayaron cojinetes lisos con un diámetro y una longitud de 20 mm, es decir, se aplicó una carga de 1.800 kg al cojinete liso impreso en 3D.

Eje Y: Tasa de desgaste [µm/km]

Eje X: Materiales de la prueba

1. iglidur i3 (impresión 3D SLS)

2. iglidur i180 (impresión 3D FDM)

3. iglidur G (moldeo por inyección)

4. iglidur W300 (moldeo por inyección)

Resultado de la prueba:

Esta prueba de carga pesada demuestra que los cojinetes lisos impresos en 3D (proceso SLS) pueden someterse a una presión superficial de hasta 45 MPa. El desgaste por abrasión es igual de bueno que con los cojinetes lisos de moldeo por inyección. Por lo tanto, es posible su uso en aplicaciones con cargas elevadas.

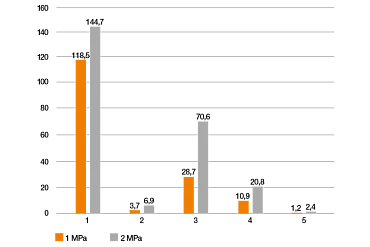

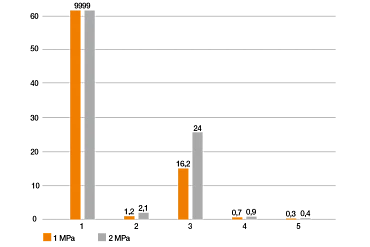

Prueba de desgaste: Giro bajo el agua

Comparación de los índices de desgaste de los materiales iglidur para impresión 3D y moldeo por inyección en uso bajo el agua.

Parámetros de ensayo:

- Presión superficial: 1 y 2MPa

- Velocidad de la superficie: 0,01m/s

- Temperatura: 23°C

Material del eje: 304 SS

Eje X Materiales en la prueba

1. iglidur i3 (impresión 3D SLS)

2. iglidur i8-ESD (impresión SLS 3D)

3. iglidur J (moldeo por inyección)

4. iglidur UW (moldeo por inyección)

5. iglidur UW160 (moldeo por inyección)

Eje Y: Tasa de desgaste [µm/km]

Resultado de la prueba:

Esta prueba de pivote bajo el agua muestra que los cojinetes de deslizamiento impresos en 3D hechos de [electrostatically dissipative SLS material iglidur i8-ESD](/de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") tienen una vida útil particularmente alta y, por lo tanto, el material es tan adecuado para tales aplicaciones como los materiales de moldeo por inyección iglidur UW y UW160, que fueron especialmente desarrollados para su uso bajo el agua.

El iglidur J es un material igus frecuentemente utilizado en un entorno seco, pero no es tan adecuado para su uso bajo el agua debido a su tasa de desgaste bastante alta.

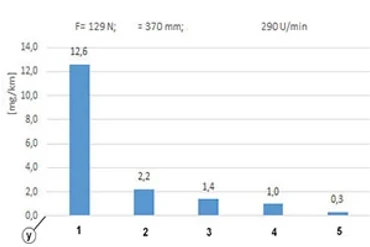

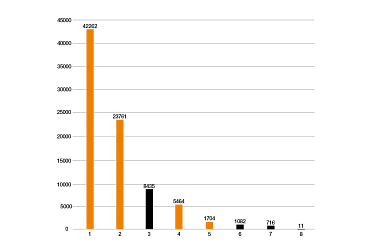

Prueba de desgaste: Tuerca motriz

Materiales iglidur en impresión 3D: Los plásticos resistentes al desgaste son entre 6 y 18 veces más duraderos que los materiales estándar

Parámetros de prueba:

- Par: 129Nm

- Carrera: 370mm

- Velocidad: 290rpm

- Tiempo de funcionamiento: 2 semanas

Y = Tasa de desgaste [µm/km]

Eje X: Materiales en el ensayo

1. ABS (impresión 3D FDM)

2. iglidur i180 (impresión 3D FDM)

3. iglidur J260 ( impresión 3D FDM)

4. iglidur i3 ( impresión 3D SLS)

5. iglidur J (moldeo por inyección)

Resultado de la prueba:

En esta prueba, la resistencia al desgaste de los materiales de impresión 3D de igus en comparación con los materiales convencionales, dependiendo del material y el proceso de impresión 3D, es de 6 a 18 veces mayor.

La producción de tuercas de accionamiento mediante impresión 3D ofrece ventajas en cuanto a costes, especialmente para pequeñas cantidades, ya que la rosca se puede producir directamente en la impresión 3D y no se necesita ninguna herramienta costosa para cortar la rosca. Lo único que se necesita es que la rosca esté diseñada en el modelo.

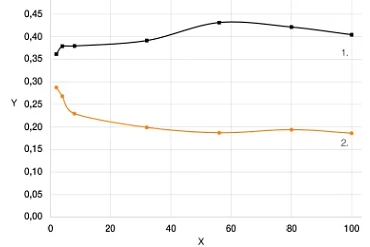

Prueba de fricción: Rotación

Comparación de plástico resistente al desgaste iglidur y material ABS estándar - menor coeficiente de fricción con iglidur

Los plásticos resistentes al desgaste y las especificaciones tribológicas son útiles a la hora de diseñar motores o fuerzas de accionamiento: con la mitad de fricción, sólo se necesita la mitad de fuerza de accionamiento. Con nuestra calculadora gratuita de vida útil para cojinetes lisos, puede determinar cuánto durará un cojinete impreso en 3D fabricado con iglidur en su aplicación especificando sus requisitos.

Parámetros de ensayo:

- Presión superficial: 1MPa

- Velocidad de la superficie: 0.1m/s

Material del eje: Cf53

**Y = Coeficiente de fricción [-]**X**= Tiempo de funcionamiento [h]**

1. PA12 (impresión SLS 3D)

2. iglidur i3 (impresión 3D SLS)

Resultado de la prueba:

Las especificaciones tribológicas de iglidur i3 son mejores en la prueba por un factor de 2 que con los materiales de impresión 3D estándar. Esto se debe al hecho de que los lubricantes sólidos están integrados en los materiales iglidur, lo que reduce los valores de fricción y aumenta significativamente la resistencia al desgaste.

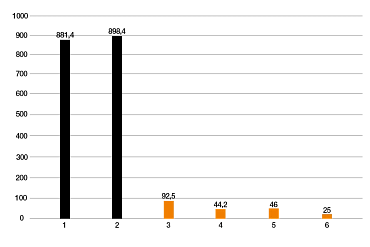

Prueba de desgaste: Rotación

Valores de desgaste de los materiales de impresión 3D iglidur comparados con los plásticos comunes de impresión 3D

¿Cuánto durará un cojinete impreso en 3D fabricado con iglidur en su aplicación? Utilice nuestra calculadora online de vida útil para cojinetes lisos para determinar con precisión el tiempo de funcionamiento especificando los requisitos necesarios.

Parámetros de ensayo:

- Presión superficial: 20MPa

- Velocidad de la superficie: 0.01m/s

Material del eje: 304 SS

Eje Y: Tasa de desgaste [µm/km]

Eje X: Materiales del ensayo

1. ABS (impresión 3D FDM)

2. PA12 (impresión 3D SLS)

3. iglidur i180 (impresión 3D FDM)

4. iglidur J260 (impresión 3D FDM)

5. iglidur i3 (impresión 3D SLS)

6. iglidur W300 (moldeo por inyección)

Resultado de la prueba:

El desgaste de los cojinetes de deslizamiento impresos fabricados con iglidur i180 es un 89,5% menor que el de los cojinetes fabricados con el plástico ABS frecuentemente utilizado en el mismo proceso. El cojinete sinterizado fabricado con iglidur i3 demostró tener un 94,87% menos de desgaste que el cojinete sinterizado fabricado con PA12. Sólo el cojinete fabricado con el filamento especial iglidur J260 y el cojinete fabricado en moldeo por inyección a partir de iglidur W300 mostraron mejores valores.

En la prueba de rotación, los cojinetes fabricados con polímero deslizante impreso en 3D se comportan mucho mejor que los fabricados con plásticos normales, independientemente del proceso de fabricación.

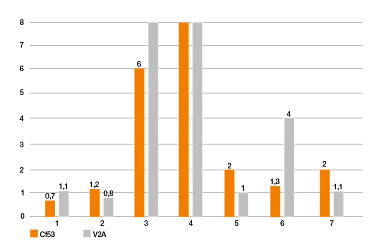

Parámetros de ensayo:

- Presión superficial: 1MPa

- Velocidad de la superficie: 0.3m/s

Materiales del eje:

■CF53 / AISI 1055: Acero templado

304 SS / AISI 304: Acero inoxidable

Eje X: Materiales de la prueba

1. iglidur i3 (impresión 3D SLS)

2. iglidur i190 (impresión 3D FDM)

3. PA12 (impresión 3D SLS)

4. ABS (impresión 3D FDM)

5. PA66 (moldeo por inyección)

6. POM (mecanizado)

7. PA66 (mecanizado)

Prueba de desgaste: Rotación bajo el agua

Comparación de los índices de desgaste de los materiales iglidur para impresión 3D y moldeo por inyección en uso bajo el agua.

Parámetros de ensayo:

- Presión superficial: 1 y 2MPa

- Velocidad de la superficie: 0,3m/s

- Temperatura: 23°C

Material del eje: 304 SS

Eje X Materiales en la prueba

1. iglidur i3 (impresión 3D SLS)

2. iglidur i8-ESD (impresión SLS 3D)

3. iglidur J (moldeo por inyección)

4. iglidur UW (moldeo por inyección)

5. iglidur UW160 (moldeo por inyección)

Eje Y: Tasa de desgaste [µm/km]

Resultado de la prueba:

La prueba de rotación bajo el agua muestra que los cojinetes de fricción impresos en 3D hechos de [electrostatically dissipative SLS material iglidur i8-ESD](/de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") tienen una vida útil particularmente alta y, por lo tanto, el material es tan adecuado para tales aplicaciones como los materiales de moldeo por inyección iglidur UW y UW160, que fueron especialmente desarrollados para su uso bajo el agua.

El iglidur J es un material igus frecuentemente utilizado en un entorno seco, pero no es tan adecuado para su uso bajo el agua debido a su tasa de desgaste bastante alta.

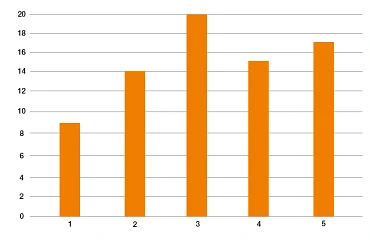

Prueba de resistencia a los rayos UV y a la intemperie

Comparación del cambio de resistencia de los materiales iglidur para impresión 3D y moldeo por inyección

Condiciones de ensayo:

- Ciclo ASTM G154: Simulación de intemperie y luz UV

- Duración: 2.000 horas

Eje X: Materiales de la prueba

1. iglidur i8-ESD (impresión 3D SLS)

2. iglidur i3 (impresión SLS 3D)

3. iglidur i6 (impresión SLS 3D)

4. iglidur J (moldeo por inyección)

5. iglidur G (moldeo por inyección)

Eje Y: variación porcentual de la resistencia

Resultado de la prueba: Los materiales SLS no son en absoluto inferiores a los materiales de moldeo por inyección

Tras exponer las probetas de flexión a la humedad y a la luz UV durante 2.000 horas en la prueba, se demostró que los materiales iglidur para el sinterizado selectivo por láser presentan un cambio de resistencia similar al de los materiales de moldeo por inyección iglidur J y G más utilizados. El material SLS iglidur i8-ESD es el más resistente a la intemperie y a la luz UV. Esta prueba deja claro que los materiales de impresión 3D iglidur no tienen nada que envidiar a los materiales de moldeo por inyección en cuanto a resistencia a los rayos UV y a la intemperie.

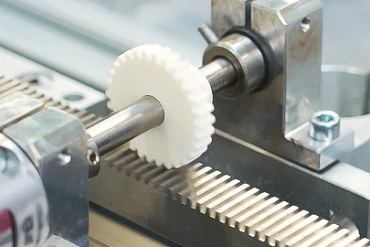

Prueba de engranaje: Ciclos hasta que se rompe el engranaje

Parámetros de ensayo:

Giro 1440°:

n = 64rpm

M = 2,25Nm

z= 30

m= 1

b = 6mm

En esta prueba, se acciona una cremallera con un engranaje y se mide el número de ciclos tras los cuales el engranaje se rompe. Se puede observar que los engranajes de iglidur fabricados mediante impresión 3D o sinterizado láser duran el doble en la prueba que los engranajes fresados de POM.

Eje X: Materiales en la prueba

1. iglidur i3 (impreso)

2. iglidur i8-ESD (impreso)

3. POM (fresado)

4. iglidur i6 (impreso)

5. iglidur i190 (impreso)

6. PLA (impreso)

7. PETG (impreso)

8. SLA

A excepción del engranaje fabricado en POM, los modelos CAD de todos los engranajes probados proceden del configurador de engranajes de igus.

Vida útil extremadamente larga de los engranajes de tornillo sinfín con propiedades de deslizamiento optimizadas

Parámetros de ensayo:

- Par: 4,9Nm

- Velocidad: 12rpm

- Contraparte: aluminio anodizado

- Tiempo de funcionamiento: 2 meses

Evaluación:

► POM (fresado): Fallo total después de 621.000 ciclos

► iglidur i6 (sinterizado): Desgaste menor después de 1 millón de ciclos

Bajo desgaste abrasivo gracias a los plásticos tribológicos de la impresora 3D

Consultas

Estaré encantado de responder a sus preguntas personalmente

Borisenko Martin

Distribuidor

Escribir un correo electrónicoConsultas y envíos

En persona:

De lunes a viernes de 8:00 a 18:00h

Online:

24h